Каталог / Детали машин. Одним из основных и самых важных предметов у студентов. Справочные данные по деталям машин. На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца. В первой части.

Введение Машиностроение является важнейшей отраслью промышленности. Ее продукция — машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения. Основными задачами технологии машиностроения являются проектирование всего комплекса технологических средств, обеспечивающих выпуск продукции заданного качества в заданном количестве и в установленные сроки, а так же снижение себестоимости выпускаемой продукции, повышение качества, уменьшение времени, затрачиваемого на производство изделия, повышение коэффициента использования материала, автоматизация технологических процессов.

Технологическая подготовка производства является определяющим этапом в цикле производства машин и механизмов. Один из этапов технологической подготовки производства состоит в разработке техпроцесса изготовления деталей машин. Быстрый рост машиностроения — важнейшей отрасли промышленности определяет темпы переоснащения народного хозяйства новой техникой и вызывает необходимость дальнейшего совершенствования технологии машиностроения.

В данном курсовом проекте в качестве узла представлен вал-шестерня. Редуктором называют, состоящий из одной или нескольких механических (зубчатая, цепная, червячная и т. Д.) или гидравлических передач, предназначенный для уменьшения скорости вращения и увеличения вращающего момента.

Редукторы классифицируют по нескольким признакам, важнейшими из которых являются: тип используемых передач, количество ступеней, взаимное расположение осей и их положение в пространстве, способ крепления и др. При этом тип передачи — главный классификационный признак.

Редукторы общего машиностроительного применения предназначены для уменьшения частоты вращения и увеличения вращающего момента в условиях эксплуатации, оговоренных в ГОСТ 16162-78. Состояние машиностроения во многом определяет развитие и других отраслей народного хозяйства. В различных областях науки и техники применяются машины и механизмы с деталями типа вал-шестерня. Данные детали, исходя из высоких требований к технико-экономическим и эксплуатационным показателям машин и механизмов, должны обладать высокой надёжностью, ремонтопригодностью, технологичностью, минимальными габаритами, удобством в эксплуатации. Следовательно, данный курсовой проект актуален и необходим, так как деталь вал-шестерня является составной частью редукторов и многих других машин и механизмов в машиностроении.

Количество деталей в партии и штук, одновременно запускаемых в производство, определим по формуле: N = 5000 штук — годовая программа выпуска (для среднесерийного производства с учетом массы детали m=2,47 кг N = 5000 штук). Общая часть 1.1 Служебное назначение и техническая характеристика заданной детали Вал-шестерня представляет собой тело вращения, располагается в корпусе редуктора, работает в зацеплении с другим зубчатым колесом с целью передачи крутящего момента от двигателя к приводам. Ступенчатая форма вала позволяет свободно передвигать каждую деталь вдоль вала до ее посадочного места и просто фиксировать ее на этом посадочном месте в осевом направлении. Вал-шестерня устанавливается в корпусе редуктора с помощью двух подшипников. Цилиндрические поверхности Ш35h6 мм и Ш40js6 мм являются опорными и служат базовыми поверхностью для установки подшипников качения. Необходимое условие для данных поверхностей — посадка с натягом и шероховатость Ra1,6 мкм и Ra0,4 мкм соответственно, что необходимо для работы редуктора в соответствии с предъявленными ему требованиями.

Цилиндрическая поверхность Ш40m6мм служит для базирования соединительной муфты на выходном конце вала, которая передает крутящей момент от двигателя к редуктору. Наличие закрытого осуществляет передачу крутящего момента. Ось паза должна быть симметрична и параллельна относительной оси шейки вала, на которой паз расположен. Необходимые условия для данных поверхностей — посадка с натягом и шероховатость Ra0,8 мкм. Цилиндрические канавки Ш33мм и Ш37,5 мм — две штуки шириной 1,9 мм служит для базирования стопорного колец под подшипник для его плотной фиксации и для предотвращения соскальзывания подшипника с конца вала. Цилиндрические канавки Ш33 мм шириной 3 мм — технологические канавки, они служат для выхода рабочего инструмента, что облегчает обработку заготовки.

Необходимая шероховатость Ra3,2 мкм. Центровые отверстия В4 ГОСТ 14034-74 служат для базирования вала при его обработке и контроле. Базирование по центровым отверстиям осуществляется на токарных, зубообрабатывающих, шлифовальных операциях. Располагаются центровые отверстия на торцах вала.

В центровых отверстия типа В имеется коническое отверстие с углом 120О, которое служит для защиты от повреждений рабочей поверхности с углом 60О. Наличие зубчатого венца с эвольвентным профилем обеспечивает зацепление вала-шестерни с зубчатым колесом. Степень точности зубчатого венца существенно влияет на выбор методов получения зубьев. Зубчатый венец, имеющий точность 7-ой степени необходимо подвергать отделочной обработке, что удорожает изготовление вала-шестерни и усложняет маршрут обработки. Точность зубчатого венца обозначается по четырем нормам точности: на первом месте указывается степень по нормам кинематической точности; на втором — по нормам плавности; на третьем — по нормам контакта и виду бокового зазора — В. Степени точности по всем трем нормам одинаковые 7-В. 1.2 Анализ технологических требований на изготовление детали Технологические требования по чертежу: Твердость поверхности зубьев 4852 HRC ТВЧ (токами высокой частоты).

Поверхностная закалка глубиной слоя?1,5мм обеспечивает повышение контактной прочности и повышение износостойкости зубчатого зацепления. Допуск по овальности и конусообразности поверхностей Б и В не более 0,01 мм, так как данные поверхности являются посадочными под подшипник и должны обеспечивать полный контакт поверхности с кольцами подшипника Б — без зазора, В — с зазором. Обеспечивается получением высокой точности и низкой шероховатости. Свободные охватываемые размеры b4, остальные ±IT/2 — указывается по какому квалитету выполняется размер для которого не указан квалитет.

Твердость стали 40Х составляет 150200 НВ. В технических условиях на изготовление детали требуется повысить твердость поверхности детали с помощью улучшения до НВ 215285. Термическим улучшением называют термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит. Закалкой стали называется операция термической обработки, заключающаяся в нагреве, выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, т. С целью повышения твердости и прочности. Повышение твердости и прочности достигается превращением аустенита в одну из самых прочных структур — мартенсит. Деталь подвергается термообработке.

Из условных обозначений на чертеже следует: 5. Радиальное биение на цилиндрических поверхностям Ш40js6 мм и Ш35h6 мм 0,025 мм необходимо соблюдать для осуществления нормальной сборки и работы узла (для избежания биения в зубчатом зацеплении, износа, шума и вибрации). Обеспечивается обработкой инструментом, настроенным на размер, получением высокой точности и низкой шероховатости. Радиальное биение 0,025 мм к цилиндрической поверхности Ш40h6 мм при посадке с натягом необходимо соблюдать для того, чтобы ограничить большие биения в муфте, снижение шума и вибрации. Допуск симметричности 0,1 мм и параллельности 0,025 мм боковых поверхностей шпоночного паза задают для того, чтобы ограничить отклонения геометрического расположения посадочной поверхности и осуществления хорошей сборки. Обеспечивается геометрической точностью режущего инструмента, а так же погрешностью его установки. Торцевое биение 0,025 мм к цилиндрической поверхности Ш40 мм задаётся для того, чтобы ограничить отклонения геометрической формы торцов дорожек для опор колец подшипников.

Обеспечивается точением цилиндрической поверхности и ее торцев за 1 установ без смены инструмента, по принципу единства баз. В технические требования необходимо внести некоторые дополнения: 9. Допуск соосности 0,05 мм цилиндрических поверхностей Ш40js6 мм и Ш35h6 мм необходим для предотвращения перекоса зубчатого зацепления, нормального пятна контакта и несимметричного расположения подшипников. Обеспечивается точением цилиндрической поверхности и ее торцев за 1 установ без смены инструмента, по принципу единства баз.

Анализ технологичности конструкции детали Технологичность конструкции — это соответствие детали изделия заданным условиям производства, которые обеспечивают изготовление данной детали или изделия с минимальной трудоемкостью и себестоимостью их изготовления. Деталь «вал-шестерня» имеет сложную конструкцию, что включает в себя наличие закрытого шпоночного паза, зубчатой поверхности. Деталь имеет возможность базироваться в центрах, для этого в торцевых поверхностях вала предусматриваются центровые отверстия В4 ГОСТ 14034-74. Центровочные отверстия необходимы для выполнения закона постоянства баз и совмещения (установочной и измерительной) и избегания погрешности обработки в радиальном направлении. Подвод-отвод рабочих и контрольно-измерительных инструментов удобен.

Вал-шестерня имеет длину L=238 мм, средний диаметр вала: т. Жесткость детали достаточна для интенсивных режимов резания. Материал детали сталь 40Х ГОСТ 4543-71 не требует применения специального режущего инструмента, а его физико-механические свойства определяют необходимую долговечность и надежность при выполнении детали своих функций, что позволяет при работе минимизировать число отказов и ремонтов. Деталь состоит из стандартных и унифицированных конструктивных элементов: линейных размеров, зубчатого венца. Это способствует использованию стандартных режущих и измерительных инструментов. Деталь симметрична относительно своей оси. На детали имеются фаски — эти элементы являются унифицированными, что способствует повышению технологичности конструкции детали.

Чертёж имеет достаточное количество видов и сечений. Размеры проставлены достаточно точно. Сделаем анализ шероховатости особенно точных участков данной детали в зависимости от квалитета размеров и уровня относительной геометрической точности. Для цилиндрических поверхностей Ш40js6 мм и Ш35h6 мм шероховатость проставлена верно.

При нормальном уровне геометрической точности, 6-ом квалитете размера и номинальных размерах цилиндрических поверхностей Ш18-50 мм шероховатость составляет а = 0,4 — 1,6 мкм. Нетехнологичными элементами конструкции данной детали являются закрытый шпоночный паз, для его обработки используется только концевая фреза и маятниковая подача; зубчатый профиль, необходимо использовать дорогостоящий инструмент — червячную модульную фрезу; центровочные отверстия, затрудняется подвод СОЖ, большая трудоёмкость выполнения Вывод. Анализ технологичности конструкции вала-шестерни показал, что, в целом, деталь технологична для данного типа производства, за исключением нескольких моментов. Например, можно заменить закрытый шпоночный паз открытым, с целью возможности его обработки дисковой фрезой. Что касается правильности проставления чертежных размеров, то необходимо на ответственные поверхности добавить допуски на цилиндричность и соосность. С точки зрения использования режущего инструмента конструкция детали позволяет не использовать фасонные резцы. 1.4 Определение типа и организационной формы производства В машиностроении условно различают три основных типа производства: массовое, серийное и единичное.

Исходя из годовой программы выпуска и массы детали определяем тип производства — среднесерийное производство. При серийном производстве изготавливают серию изделий, регулярно повторяющихся через определенные промежутки времени. Характерный признак серийного производства — выполнение на рабочих местах нескольких повторяющихся операций.

Серийное производство в свою очередь делится на крупносерийное, среднесерийное и мелкосерийное производство: большая годовая программа выпуска изделий; узкая номенклатура выпускаемых изделий; заготовки имеют как можно меньшие припуски на обработку; для механической обработки используется стандартный специальный инструмент; невысокая квалификация рабочих (2-3 разряд); закрепляемость операций (210 операций на одном рабочем месте); трудоемкость изготовления деталей мала, а т. Трудоемкость является одной из составляющих себестоимости продукции, то себестоимость также мала; применение специального оборудования и инструмента снижает гибкость производства до минимума.

Серийное производство характеризуется изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации среднесерийного производства характерны следующие черты. Цехи, как правило, имеют в своем составе предметнозамкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления.

Предметная специализация участков делает целесообразной обработку партии деталей параллельно на нескольких станках, выполняющих следующие друг за другом операции. Как только на предыдущей операции заканчивается обработка нескольких первых деталей, они передаются на следующую операцию до окончания обработки всей партии. Таким образом, в условиях среднесерийного производства становится возможной параллельно-последовательная организация производственного процесса.

Это его отличительная особенность. Изделия изготавливаются крупными партиями или сериями, которые повторяются через определенный промежуток времени. Оборудование — станки специальные, автоматы или полуавтоматы. Расстановка оборудования строго по технологическому процессу. Режущий инструмент — специальный. Квалификация рабочего — невысокая (средняя). Технологическая часть 2.1 Выбор и обоснование вида заготовки и метода ее получения Метод — это совокупность способов формообразования или формоизменения.

В машиностроении используется 3 основных метода получения заготовок: литье; обработка материалов давлением; использование готового проката; порошковая металлургия. Выбор способа получения заготовки зависит от конструктивных форм и размеров готовой детали, марки материала, объема выпуска изделий и типа производства. При решении этого вопроса необходимо стремиться к максимальному приближению конфигурации заготовки к конфигурации готовой детали, т.

Снижению отходов, но при этом необходимо учитывать и себестоимость получения заготовки, особенно в условиях серийного производства. Вал-шестерня является одной из основных деталей редуктора, служит для передачи большого крутящего момента, понижения скорости вращения выходного вала. Деталь должна изготавливаться из стандартных или унифицированных заготовок. Свойства материала детали должны удовлетворять существующей технологии изготовления, хранения и транспортировки. Конструкция детали должна обеспечить возможность применения типовых, групповых или стандартных технологических процессов. Конструкция детали должна обеспечивать возможность многоместной обработки. Возможность обработки максимального количества поверхностей высокопроизводительными методами и инструментами.

Деталь — изготавливается из стали 40Х (ГОСТ 4543-71) — сталь конструкционная углеродистая качественная. Таблица 1.1 — химический состав стали 40Х ГОСТ 4543-71, в% С Si Mn Ni S P Cr Cu 0,36-0,44 0,17-0,37 0,5-0,8? 0,035 0,8-1,1? 0,3 Таблица 1.2 — физико — механические свойства стали 40Х ГОСТ 4543-71, в%?в, МПа?т, МПа д,% ш,% HB КСU, кДж/м2 940 800 13 55 200230 850?в — предел кратковременной прочности;?т — предел текучести для остаточной деформации; д — относительное удлинение; ш — относительное сужение; КСИ — ударная вязкость. Для изготовления вала-шестерни может применяться прокат горячекатаный, штамповка и ковка.

Для того чтобы выбрать оптимальный вариант изготовления заготовки, сравним все методы получения такой заготовки. Основными критериями окончательного выбора вида и способа получения заготовок является величина, равная сумме стоимости заготовки и стоимости ее механической обработки — СУ. СУ = Сзаг + Смех, (1) где СУ — суммарная стоимость заготовки и механической обработки; Сзаг — стоимость заготовки; Смех — стоимость механической обработки. Стоимость механической обработки укрупнено может быть подсчитана по формуле: (2) где Сстр.= 495 грн текущие затраты на механическую обработку, отнесенные к 1т. Стружки принимаются по табл. 206 1.; — масса заготовки, кг; q — масса детали, кг; Ki — коэффициент изменения цен, по сравнению с 1991г.; Масса поковки или отливки Q может быть найдена через коэффициент весовой точности Кв.

Т.: (3) гдеQ — масса заготовки; q — масса детали; КВ. — коэффициент весовой точности 3 стр. Для укрупненных расчетов можно принимать КВ. Равным коэффициенту использования металла КИ. Заготовка из горячекатонного проката: Массу штучной заготовки из проката можно найти по формуле: (4) где Qпрок — масса штучной заготовки из проката, кг; L =24,04 см — длина заготовки, с учётом припуска; г = 7,8 г/см3 для стальных заготовок удельный вес (плотность) материала заготовки, г/см3, 4. Sсеч — площадь поперечного сечения заготовки, см2; (5) где Dmax = 60мм= 6см — максимальный диаметр заготовки ГОСТ 2590-71 3 Стоимость штучной заготовки Стоимость заготовки, полученной из проката находится по формуле 6: где S =141 грн.- цена 1т.

Материала заготовки, 6 стр.31-32, табл.2.6; Ki = 20 — коэффициент изменения цен, по сравнению с 1991г.; Q, q — масса заготовки и детали, кг.; Sотд = 22,6 грн — цена 1т. Отходов в виде стружки, полученной после механической обработки, 6 стр. Стоимость заготовок полученных ковкой, штамповкой или отливок, определяется по 5 стр. 420 — 424 (7) где Ц — оптовая цена 1т.

Заготовок, грн; Q, q — масса заготовки и детали, кг; — коэффициент транспортно — заготовительных расходов; Sотх — цена 1т. Программа для накрутки кристаллов в танки онлайн. Отходов в виде стружки, полученной после мех. Обработки, грн; Ki — коэффициент изменения цен. Где Ц — оптовая цена 1т. Заготовок с учетом скидок или доплат, грн; Ki — коэффициент изменения цен; б и в — коэффициенты, зависящие от группы сложности заготовок и материала; Q — масса заготовки, кг; г — процент скидок (знак « — «) или доплат (знак « + «) к оптовой цене заготовок в зависимости от группы серийности и марки материала.

Заготовка поковка, полученная ковкой на молотах Группа сложности поковки-1 (вал). 101; Группа серийности — 1. Для поковок, полученных ковкой 5 — стр. М.=0,76 — коэффициент весовой точности 3 стр.

Оптовая цена 1т. Заготовок с учетом скидок или доплат, грн: где б и в — коэффициенты, зависящие от группы сложности заготовок и материала 5; б=289,66 5-стр.420,табл.5; в=16,92 5-стр.420, табл.5; г = -13 — процент скидок (знак « — «) или доплат (знак « + «) к оптовой цене заготовок в зависимости от группы серийности и марки материала5-стр.421, табл.9; где = 1,05- коэффициент транспортно — заготовительных расходов; Sотх = 14,4 грн — цена 1т.

D файлы для чпу. Если вы хотите купить бесплатная stl файлы для чпу и подобные товары, мы предлагаем вам 3,085 позиций на выбор, среди которых вы обязательно найдете варианты на свой вкус. На AliExpress мы предлагаем тысячи разновидностей продукции всех брендов и спецификаций, на любой вкус и размер. Кроме того, если вы ищите бесплатная stl файлы для чпу, мы также порекомендуем вам похожие товары, например бесплатная 3d чпу файлы, бесплатно cnc stl файл, 3d модель формиат файл с чпу, чпу вырезать машина для продажи, новый 1325 дерево чпу машина, резки с чпу машина для продажи, чпу кадр бесплатная доставка, чпу наборы для продажи, 3d файл для чпу. Только здесь, на AliExpress вы сможете найти бесплатная stl файлы для чпу самых лучших брендов, включая RMILLgoc, cnczone и множество других, о которых вы, возможно, даже не подозревали.

Отходов в виде стружки, полученной после мех. Обработки, 6 стр. 2.7; Заготовка, полученная штамповкой в закрытых штампах на ГКМ Группа сложности поковки — 1(вал). 112; Группа серийности — 3, для поковок, полученных штамповкой — стр. М.=0,79 — коэффициент весовой точности 3 стр. Оптовая цена 1т. Заготовок с учетом скидок или доплат, грн: где б и в — коэффициенты, зависящие от группы сложности заготовок и материала 5; б=506,18 5-стр.421,табл.7; в=65,36 5-стр.421, табл.7; г = 15 — процент скидок (знак « — «) или доплат (знак « + «) к оптовой цене заготовок в зависимости от группы серийности и марки материала5-стр.421, табл.10; где = 1,05- коэффициент транспортно — заготовительных расходов; Sотх = 14,4 грн — цена 1т.

Отходов в виде стружки, полученной после механической обработки, 6 стр. 2.7; Вывод: Экономически выгодной оказалась заготовка поковка, полученная ковкой на молотах. СУ — равная сумме стоимости заготовки и стоимости ее механической обработки составляет 21,58 грн. 2.2 Выбор методов обработки поверхностей детали При выборе методов обработки необходимо руководствоваться таблицами экономической точности обработки, приведенными в литературе /1, 2, 12/.

Методы обработки необходимо назначить с учетом габаритных размеров, характера и точности исходной заготовки, свойств материала и других факторов. При этом следует исходить из того, что каждому методу окончательной обработки предшествует один или несколько возможных предварительных (менее точных) методов. Методы обработки необходимо выбрать для всех поверхностей детали, начиная с самой точной и кончая самой неточной поверхностью. Оформляется этот материал в виде таблицы, пример заполнения которой приведен ниже (табл. Методы обработки элементарных поверхностей выбираются в зависимости от:.формы поверхности (плоская, цилиндрическая, отверстие и т. Д.);.точности размера обрабатываемой поверхности, выражаемой через квалитет или величину допуска;.шероховатости поверхности;.точности формы поверхности;.точности взаимного расположения поверхности относительно других поверхностей;.материала заготовки;.вида заготовки и способа ее получения;.требуемого качества поверхностного слоя и служебного назначения поверхности детали;.серийности и принятой организационной формы производства. При назначении методов обработки следует учитывать основные правила выбора методов.

Следует ориентироваться на требуемую точность, заданную чертежом детали, и получаемую экономическую точность различных комплексов методов обработки. Учитывается требуемая шероховатость по чертежу детали и экономически обеспечиваемая комплексом методов. Автор из Новосибирска выполнит для вас курсовую работу по следующим дисциплинам: - анализ хозяйственной деятельности, - антикризисное управление, - банковское дело, - государственное и муниципальное управление, - гуманитарные дисциплины, - маркетинг, - международные отношения, - менеджмент, - оценка бизнеса, - статистика, - управление персоналом, - управление проектом, - финансы, - экономика. Рубрики.

Полезные ссылки.

3 до Св.6 до Св. 30 до Св.120 до Св. 315 6 30 120 315 до 1000 Точный t 1 0,1 0,1 0,2 0,3 0,4 0,5 Средний t 2 0,2 0,2 0,4 0,6 1,0 1,6 Грубый t 3 0,3 0,4 1,0 1,6 2,4 4,0 Очень грубый t 4 0,3 1,0 2,0 3,0 4,0 6,0 Рабочий чертеж вала приведен в приложении 3 (рис.П3.1 и рис.П3.2) 3.2.Рабочие чертежи зубчатых и червячных колес.

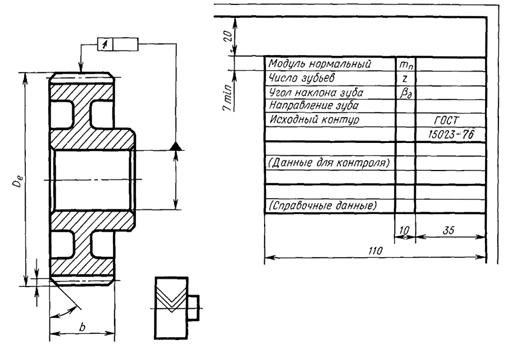

Оформление рабочих чертежей зубчатых и червячных колес имеет ряд особенностей Помимо графического изображения, выполняемого как правило, в одной проекции с дополнительным видом на посадочное отверстие, чертежи обязательно сопровождаются данными, необходимыми для нарезки зубьев и их контроля, в виде таблицы и техническими требованиями к точности заготовки. Положение таблицы параметров на поле чертежа строго определено стандартом, (рис.3.3). В верхнем правом углу чертежа, отступив от верхней обрамляющей линии на 20 мм проводят верхнюю линию таблицы. Правая линия таблицы совпадает с обрамляющей линией чертежа.

Рис.3.3 Рис.3.4 При обработке венца зубчатого колеса в собранном виде сведения, необходимые для его изготовления и контроля, помещают на сборочном чертеже. – в первой части таблицы (рис.3.3) вносятся параметры для изготовления зубчатого венца (модуль т.

Число зубьев z, угол наклона β, направление зуба – правое, левое, шевронное, нормальный исходный контур со ссылкой на ГОСТ 13755 – 81, коэффициент смещения х, степень точности, вид сопряжения и обозначение стандарта норм точности – ГОСТ 1643 – 81; – во второй части таблицы одну-двестроки оставляют свободной; в третьей части таблицы приводят делительный диаметр d и обозначение чертежа сопряженного колеса. Если зубчатое колесо имеет два или более венца одного вида (например, цилиндрические), то значения параметров указывают в таблице в отдельных графах (колонках) для каждого венца (рис.3.4) Венец и соответствующие колонки обозначают одной прописной буквой русского алфавита. Для венцов разного вида (например, цилиндрической и конической) приводят отдельные таблицы, которые располагают рядом или одна под другой.

Каждый венец и таблицу в этом случае обозначают одной прописной буквой русского алфавита. Цилиндрические колеса. Нормализованные или улучшенные колеса при твердости 350 НВ обычно имеют конструкцию, показанную на рис.3.5. Заготовка – штампованная или поковка. Тихоходные колеса обычно не балансируют, форма их заготовки сохраняется (рис.3.5, а). Быстроходные колеса обтачивают кругом, что позволяет обходиться без специальной балансировки (рис.3.5, б).

При высокой твердости 350 НВ зубьев конструкция колес должна быть жесткой. Колеса изготавливают из штамповочной или кованой заготовки. Конструкция шевронного колеса (рис.3.6) с твердостью 350 НВ предусматривает для выхода зуборезной фрезы канавку а, определяемую в зависимости от m n: m n 2 2,5 3 3,5 4 5 6 7 8 10 а 32 37 42 47 52 58 67 75 82 100 Основные размеры вычисляют по выше приведенным формулам, но толщина диска С должна быть не менее b/3. Шевронное цилиндрическое колесо Размеры и предельные отклонения колес показаны на рис.3.7: Ц (Г) – цепочный (габаритный размер); b – ширина зубчатого венца, S – толщина диска, полученная в заготовительной операции (штамповке); С – размер, связывающий систему размеров для заготовительной и механической операции (между обработанной и необработанной поверхностями детали). Зубчатые колеса Кроме того, на чертежах зубчатых колес кроме прочих размеров указывают диаметры: d a – вершин зубьев, d – отверстия, d ст - ступицы. На чертеже колеса с цилиндрическим отверстием и шпоночным пазом задают размер d + t 2 (рис.3.8 а), где t 2 определяют по размерам шпоночного паза из таблиц П1.1 приложения 1. На рис.3.8, б показан вал конической формы.

На ширину шпоночного паза чаще всего задают поле допуска JS9. Посадочные отверстия в ступицах колес Допуски формы и допуски расположения поверхностей. Назначение каждого из допусков (рис.3.9): допуск цилиндричности посадочной поверхности (поз.1) назначают, чтобы ограничить концентрацию контактных давлений; 71.

Допуск перпендикулярности торца ступицы (поз.2) задают чтобы создать точную базу для подшипника качения, уменьшить перекос его колец и искажение геометрической формы дорожки качения внутреннего кольца; допуск параллельности торцов ступицы узких колец (поз.3) задают по тем же соображениям, как и допуск перпендикулярности торца ступицы (поз.2). Если у колес нет выточки и, следовательно, нет размера d ст, допуск параллельности относят к условному диаметру d 1 = (1.52) d. На рис.3.9, а-г показаны несколько зубчатых колес и условные обозначения баз и допусков формы и расположения поверхностей. В табл.3.8 даны указания по определению допусков. Рис.3.9.Допуски формы и поверхностей Если торцы ступиц не участвуют в базировании подшипников, то допуски по поз.2 и 3 не назначают.

Таблица на изготовление и контроль зубчатых колес заполняется в такой последовательности: Таблица 3.8 Допуски на размеры цилиндрического колеса Позиция Допуск на рис.3.9 1 Т 0,5 t, где t – допуск размера поверхности 2 Т на диаметре d ст при l/d 0,7 по табл.3.5. Степень точности допуска при базировании подшипников: шариковых – 8, роликовых – 7. 3 Т на диаметре d ст при l/d 0,7по табл.3.5. Степень точности допуска при базировании подшипников: шариковых – 7, роликовых – 6.

4 Т 0,5 t цил; Т 2 t цил где t цил – допуск ширины шпоночного паза, табл.3.9. Широкое применение имеют конические колеса с круговыми зубьями, которые нарезают резцовыми головками, закрепляя заготовку на оправке.

При этом необходимо предусмотреть свободный выход инструмента размер а 0,5 m te, где m te внешний окружной модуль. На рис.3.11 показаны основные размеры, которые проставляют на чертеже конического колеса. Размеры конических колес Ц 1 цепочный размер, определяющий положение вершины делительного конуса колеса; Ц 2 цепочный, определяющий величину осевого зазора в комплекте вала с подшипниками; b ширина зубчатого венца; а 1 размер, координирующий положение венца относительно ступицы; а 2, а 3 размеры углублений; Г габаритный размер; Простановка размеров также зависит от способа получения заготовки колеса. Например, для штампованного колеса ставят осевые размеры по рис. В отличие от предыдущего указывают размер S, полученный на заготовительной операции, а вместо а 2 связующий размер С.

На чертежах конических зубчатых колес кроме размеров, определяющих форму и габариты детали, приводят размеры венца (рис.3.12)., которые определяются расчетом конической передачи. Венцы конических колес Звездочкой обозначены размеры для справок. Допуски формы и допуски расположения поверхностей конических колес определяют так же, как и для цилиндрических (см. Рис.3.9, табл.3.8) Заполнение таблицы на изготовление и контроль см. В приложении 3 (рис.П3.4) Червячные колеса. Червячные колеса чаще изготавливают составными: центр из серого чугуна или стали, зубчатый венец из бронзы. Основные геометрические размеры червячного колеса определяют расчетом.

Соединение венца с центром должно обеспечивать передачу большого вращающего момента и сравнительно небольшой осевой силы. Конструкция червячного колеса и способ соединения венца с центром зависит от объема выпуска. Например, при единичном и мелкосерийном производстве, когда годовой объем выпуска менее 50 шт., и небольших размерах колес ( d ам2 300 мм) зубчатые венцы соединяют с центром посадкой с натягом. Конструкции червячных колес представлены на рис.3.13.Толщина обода δ ≈ 2 m +0,05 b 2; δ 1 ≈ 1,25 δ; Ширина колеса b = b 2 принимается из расчета передачи. Размеры ступицы принимают также как для цилиндрических коле 75.

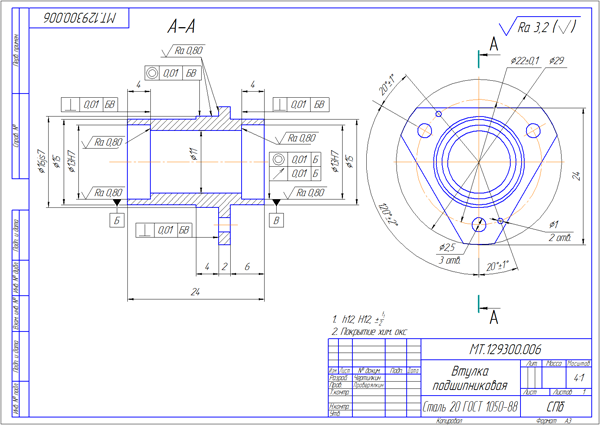

Червячные колеса Конструирование основных элементов червячного колеса выполняют также как и для цилиндрических колес. Другие конструкции колес приведены в литературе 4 Заполнение таблицы и рабочий чертеж червячного колеса приведены в приложении 3 (рис.П3.6) 3.3. Рабочие чертежи стаканов и крышек подшипниковых узлов Стаканы применяются для самостоятельного сборочного комплекта с фиксирующими опорами (рис. Наиболее часто стаканы используют в конических передачах, где требуется точная установка и регулирование относительного положения зубчатых колес. Кроме того, установка стаканов необходима в подшипниковых узлах быстроходных валов червячных редукторов и цилиндрических вертикальных редукторов с неразъемным корпусом в случае, если диаметр выступов червяка или шестерни окажется больше диаметра наружного кольца подшипника d a1 D.

Стаканы изготавливают обычно из чугуна СЧ15-32,реже из стали. Толщину стенок с литых стаканов из чугуна марки СЧ15-32выбирают в зависимости от диаметра наружного кольца подшипника D в соответствии с данными, приведенными ниже: D.

Наружный диаметр стакана D а D + 2 округляют до ближайшего стандартного числа по ГОСТ 6636–69из ряда R z 40. Толщину упорного буртика 1 принимают равной толщине стенок, толщину фланца 2 ≈ 1,2 Высоту t упорного буртика назначают в соответствии с размером подшипника качения. Если осевая сила направлена в сторону, противоположную бурту, то можно использовать более технологичную конструкцию стакана с пружинным кольцом, заменяющим бурт. Диаметр d и количество винтов z для крепления стаканов принимают в зависимости от диаметра стакана или крышки. Диаметр фланца выполняют минимальным (рис.3.14) D ф D а 4,2 4., 4 d, где d – диаметр винта. Конструкция стаканов Для снижения массы корпуса допускается свисание стакана b (1,5–2,0).Проточка, выполненная на наружной поверхности стакана, облегчает сборку и уменьшает длину шлифуемой поверхности. Если стакан в процессе сборки неоднократно перемещают вдоль оси отверстия, то предусматривают посадку H7 h6 или H7 j6.

Надежной является посадка H7 k6, которая может быть применена в том случае, если регулирование осевого положения стакана не требуется. На чертежах стаканов (рис.3.15, а, б) задают осевые линейные размеры: габаритные, цепочные и свободные. Предельные отклонения задают на размеры: свободные среднего класса точности; цепочные по общему правилу (см. Допуски формы и допуски расположения поверхностей приведены в табл. Таблица 3.10 Позиция Допуск на рис. 3.15 1 Т 0,5 t, где t – допуск размера поверхности 2 Т 0,6 t, где t – допуск размера поверхности 3 Т по табл.

3.2 в зависимости от типа подшипника 4 Т – на диаметре D по табл. Степень точности допуска для подшипников: шариковых – 8, роликовых – 7 5 Т на диаметре D ф по табл. 3.5.Степень точности допуска для 6 подшипников качения: шариковых – 8, роликовых – 7 Т 0,4( d отв – d в), где d отв – диаметр отверстия, d в – диаметр винта Рис. 3.15.Примеры чертежей стаканов.

Основной базой является поверхность С фланцев стакана. Точность положения базовых торцов стакана для упора подшипников обеспечивает их параллельность торцу С стакана. Назначение каждого из допусков (рис. 3.15): допуск цилиндричности (поз. 1) задают, чтобы ограничить отклонение геометрической формы посадочных поверхностей и связанных с ними дорожек качения наружных колец подшипников; допуск соосности посадочных поверхностей стакана назначают, чтобы ограничить отклонение межосевого расстояния в конической передаче (поз.

2) и перекос колец подшипников качения (поз. 3); допуск перпендикулярности (поз.

4) и допуск параллельности (поз. 5) задают, чтобы ограничить перекос колец подшипников; позиционный допуск (поз. 6) задают, чтобы ограничить отклонение в расположении центров крепежных отверстий и обеспечить так называемую «собираемость» резьбового соединения.

Этот допуск задают только в том случае, когда отверстия для винтов в стакане и в корпусной детали сверлят независимо друг от друга в приспособлениях или на станках с ЧПУ. В остальных случаях позиционный допуск не приводят. Пример рабочего чертежа стакана приведен в приложении. 3 (рис.П3.8). Крышки подшипниковых узлов.

Привертные крышки применяются в неразъемных корпусах для подшипниковых узлов, а также в редукторах с разъемными корпусами. Крышки подшипников изготовляют из чугуна марок СЧ15, СЧ20. Конструкции привертных крышек приведены на рис. Они могут быть глухими рис. 3.16, а, б, г и с отверстием под выходной вал (рис. Выбор конструкции крышки зависит: - от уплотнения выходных валов (см.

Уплотнения валов); - крепления подшипников на валу (если вал не выходит за пределы подшипника, то крышку выполняют с плоской внешней поверхностью (рис. 3.16, а, б) - если торец вала выступает за пределы подшипника, то крышку выполняют по рис.3.16, г); - регулировки зазора подшипника, которая производится установкой набора прокладок под фланец крышки (см.

3.16) или воздействием винтами с резьбовыми крышками (см. Рис.2.43); - размещения комплекта деталей подшипникового узла. При размещении комплекта в корпусе редуктора крышка выбирается по диаметру наружного кольца подшипника D, если комплект деталей собирается в стакане, то размеры крышки определяют по его наружному диаметру.

Ниже приведены рекомендации по выбору толщины стенки, диаметра d и числа z винтов крепления крышки к корпусу в зависимости от наружного диаметра подшипник D: D 5062 6395 100145 150220 5 6 7 8 d 6 8 10 12 z 4 4 6 6 б в г а Рис. Крышки подшипниковых узлов В варианте по рис. 3.16, б крышку крепят винтами с цилиндрическими головками и шестигранным углублением под ключ. В этом случае толщину крышки принимают 3 = Н + 0,8, где Н – высота головки винта. Опорные поверхности под головки крепежных болтов или гаек чаще всего необходимо обрабатывать. Обрабатывают или непосредственно те места, на которые опираются головки винтов (рис.

Вал Шестерня

3.16, а, б), или весь поясок на торце в зоне расположения головок винтов (рис. Размеры других конструктивных элементов крышки: 1 = 1,2; 2 = (0,9–1); D ф = D + (4 4,4) d; С d. Закладные крышки. 3.17 показаны основные конструкции закладных крышек: глухих – рис.

3.17, а, б; с отверстием для выходного конца вала рис.3.17, в; с резьбовым отверстием под нажимной винт – рис. Закладные крышки широко применяют в редукторах, имеющих плоскость разъема по осям валов. Эти крышки не требуют крепление к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе протачивают канавку.

Чтобы обеспечивать сопряжения торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки. Торцом выступа желательно выполнять канавку шириной b. Размер канавки на диаметре вала d принимают: d 1050 50100 ≥ 100 b 3 5 8 Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом образуется малый зазор, препятствующий вытеканию масла из корпуса. Толщину стенки принимают в зависимости от диаметра D отверстия под подшипник (см. Размеры других элементов крышки: 1 = (0,9–1); S = (0,9–1); С0,5 S; l b. 3.17.Закладные крышки подшипниковых гнезд На чертежах крышек подшипников осевые размеры проставляют по рис.3.18. Во всех конструкциях размер S получен при отливке крышки на заготовительной операции.

Детали Машин И Основы Конструирования

Размер h обычно входит составляющим размером размерной цепи, определяющей осевой зазор в комплекте вала с подшипниками качения. Размер Н везде габаритный.